Metode de tratare a suprafeței pieselor prelucrate CNC

În industria producției de prototipare rapidă, sunt utilizate o varietate de tratamente de suprafață. Tratamentul de suprafață se referă la formarea unui strat cu una sau mai multe proprietăți speciale pe suprafața unui material prin metode fizice sau chimice. Tratamentul de suprafață poate îmbunătăți aspectul, rezistența la uzură, rezistența la coroziune, duritatea, rezistența și alte caracteristici ale produsului.

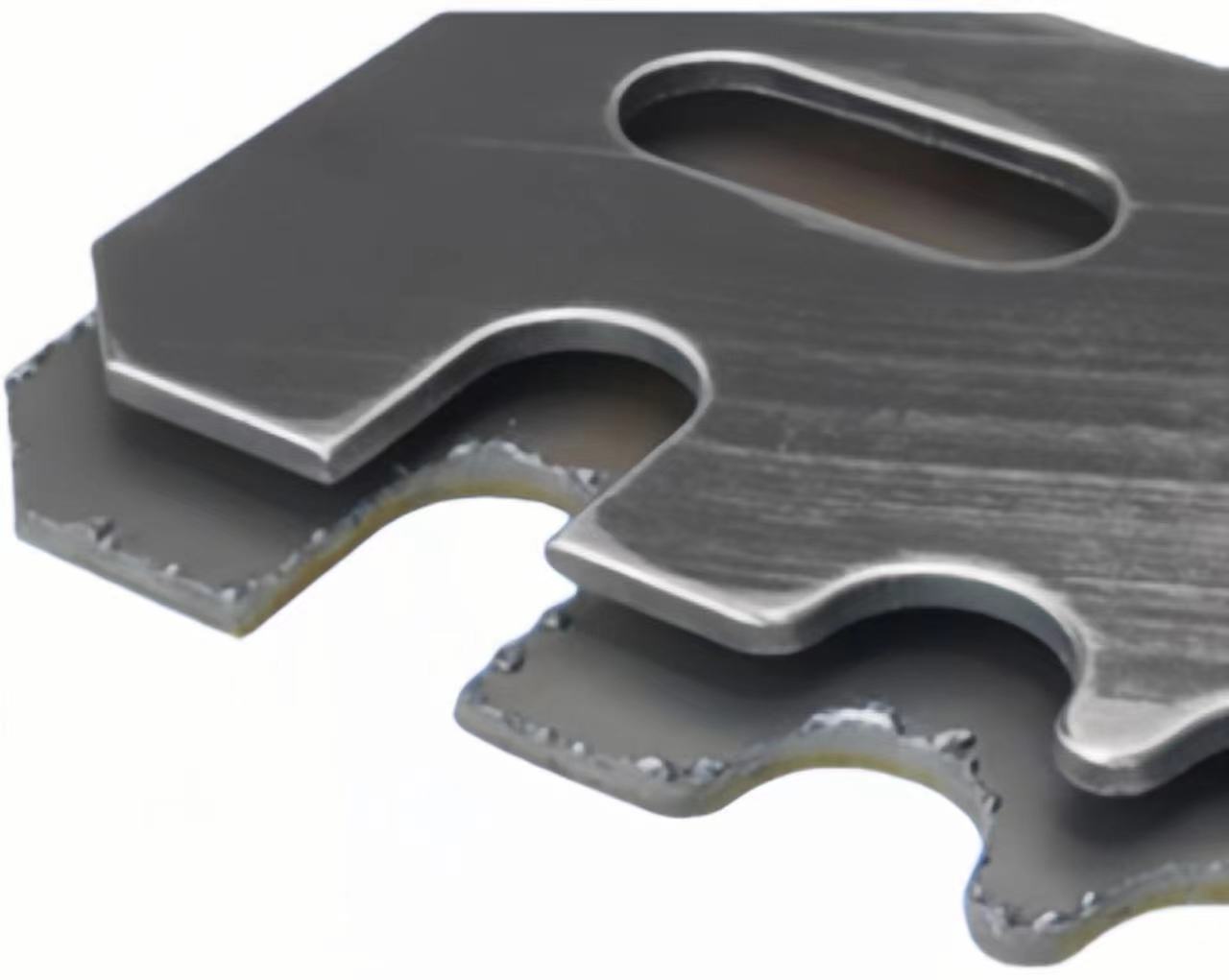

1. Suprafață prelucrată implicit

Suprafețele prelucrate sunt un tratament comun de suprafață. Suprafața piesei formate după finalizarea prelucrării CNC va avea linii de procesare clare, iar valoarea rugozității suprafeței este Ra0.2-Ra3.2. Există de obicei tratamente de suprafață, cum ar fi debavurarea și îndepărtarea marginilor ascuțite. Această suprafață este potrivită pentru toate materialele.

2. Sablare cu nisip

Procesul de curățare și asgropare a suprafeței substratului folosind impactul curgerii de nisip de mare viteză permite suprafeței piesei de prelucrat să obțină un anumit grad de curățenie și rugozitate diferită, îmbunătățind astfel proprietățile mecanice ale suprafeței piesei de prelucrat, îmbunătățind astfel rezistența la oboseală a piesei de prelucrat și mărind aderența dintre aceasta și stratul de acoperire, de asemenea, extinderea nivelului de acoperire și de acoperire a stratului de decorare. a acoperirii.

2. Lustruire

Procesul electrochimic curăță componentele din oțel făcând metalul mai strălucitor pentru a reduce coroziunea și a îmbunătăți aspectul. Îndepărtează aproximativ 0,0001"-0,0025" de metal. Conform cu ASTM B912-02.

4. Anodizare obișnuită

Pentru a depăși defectele de duritate a suprafeței aliajului de aluminiu și rezistența la uzură, pentru a extinde domeniul de aplicare și a extinde durata de viață, tehnologia de anodizare este cea mai utilizată și de succes. Clar, negru, roșu și auriu sunt culorile cele mai comune, adesea asociate cu aluminiul. (Notă: va exista o anumită diferență de culoare între culoarea reală după anodizare și culoarea din imagine.)

5. Anodizat dur

Grosimea oxidării dure este mai groasă decât a oxidării obișnuite. În general, grosimea filmului de oxid obișnuit este de 8-12 UM, iar grosimea filmului de oxid dur este, în general, de 40-70 UM. Duritate: Oxidare obișnuită în general HV250--350

Oxidarea dură este în general HV350--550. Izolație sporită, rezistență crescută la uzură, rezistență crescută la coroziune etc. Dar și prețul va crește mai mult.

6. Vopsire cu spray

O acoperire utilizată pe suprafața pieselor metalice pentru a decora și proteja suprafața metalică. Este potrivit în special pentru materiale cu densitate metalică, cum ar fi aluminiul, aliajele și oțelul inoxidabil. Este utilizat pe scară largă ca lac de galvanizare pe suprafețele echipamentelor hardware galvanizate, cum ar fi lămpi, aparate de uz casnic, suprafețe metalice și meșteșuguri din metal. Poate fi folosit și ca vopsea decorativă de protecție pentru automobile, accesorii pentru motociclete, rezervoare de combustibil etc.

7.Mat

Folosiți particule fine de nisip abraziv pentru a freca suprafața produsului pentru a produce reflexie difuză și efecte de textură neliniară. Pe spatele hârtiei sau cartonului de căptușeală sunt lipite diferite granule abrazive și se pot distinge diferite dimensiuni ale granulelor în funcție de dimensiunea lor: cu cât dimensiunea granulelor este mai mare, cu atât boabele abrazive sunt mai fine și efectul de suprafață este mai bun.

8.Pasivare

O metodă de a transforma suprafața metalului într-o stare care este mai puțin susceptibilă la oxidare și de a încetini viteza de coroziune a metalului.

9.Zincat

Acoperire zincată pe oțel sau fier pentru a preveni rugina. Metoda cea mai des folosită este galvanizarea la cald, scufundarea pieselor în canelura de zinc fierbinte care se topește.