Методи за повърхностна обработка на детайли, обработени с ЦПУ

В производствената индустрия за бързо създаване на прототипи се използват различни повърхностни обработки. Повърхностната обработка се отнася до образуването на слой с едно или повече специални свойства върху повърхността на даден материал чрез физични или химични методи. Повърхностната обработка може да подобри външния вид, устойчивостта на износване, устойчивостта на корозия, твърдостта, здравината и други характеристики на продукта.

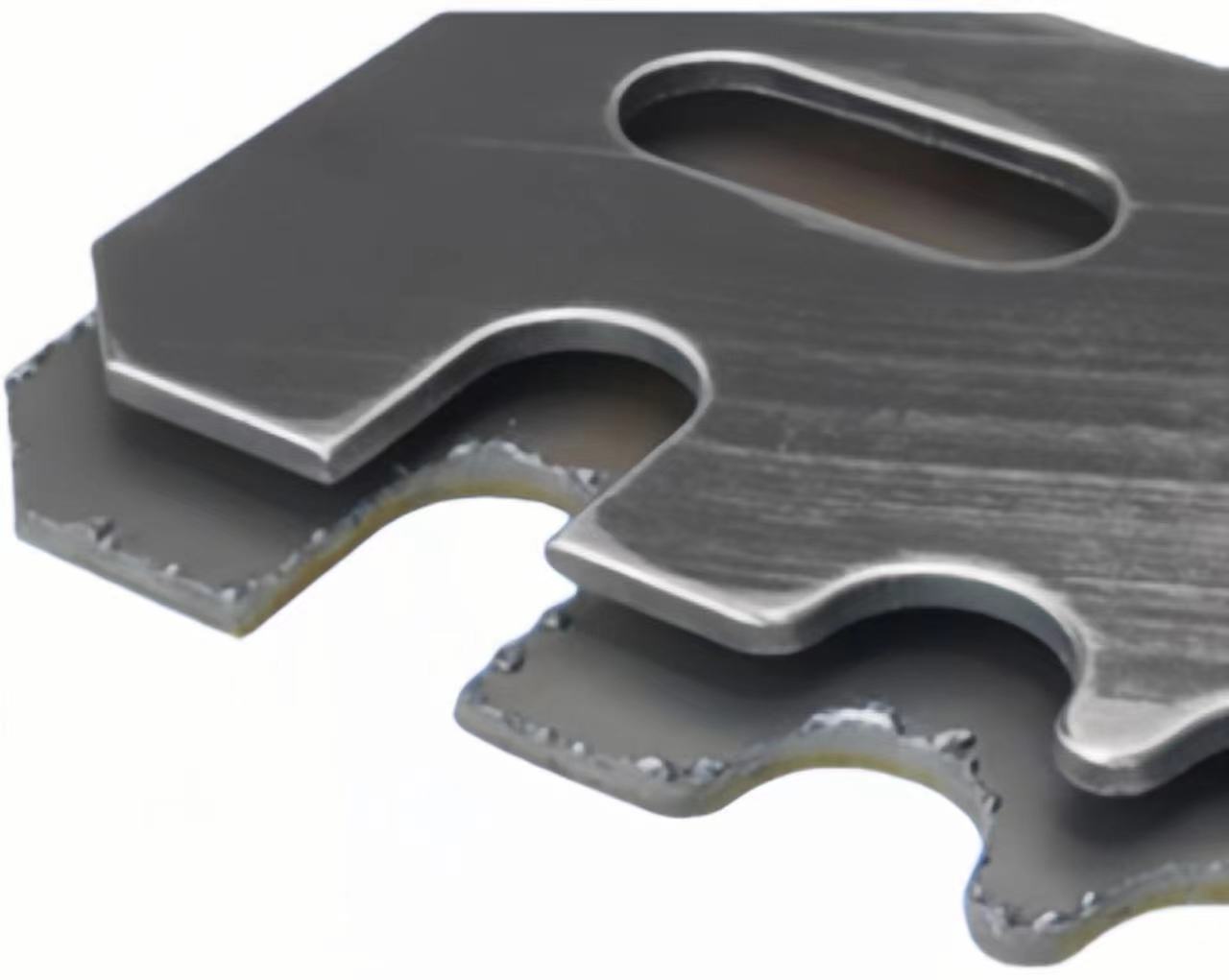

1. Обработена повърхност по подразбиране

Обработените повърхности са обичайна повърхностна обработка. Повърхността на частта, образувана след завършване на CNC обработката, ще има ясни линии на обработка, а стойността на грапавостта на повърхността е Ra0,2-Ra3,2. Обикновено има повърхностни обработки, като премахване на ръбове и остри ръбове. Тази повърхност е подходяща за всякакви материали.

2. Пясъкоструене

Процесът на почистване и грапавост на повърхността на субстрата, използвайки въздействието на високоскоростен пясъчен поток, позволява на повърхността на детайла да получи определена степен на чистота и различна грапавост, като по този начин подобрява механичните свойства на повърхността на детайла, като по този начин подобрява устойчивостта на умора на детайла и увеличава Адхезията между него и покритието удължава издръжливостта на покриващия филм и също така е от полза за изравняването и декорацията на покритието.

2. Полиране

Електрохимичният процес почиства стоманените компоненти, като прави метала по-лъскав, за да намали корозията и да подобри външния вид. Отстранява приблизително 0,0001"-0,0025" метал. Съответства на ASTM B912-02.

4. Обикновено анодиране

За да се преодолеят дефектите в твърдостта на повърхността на алуминиевата сплав и устойчивостта на износване, да се разшири обхватът на приложение и да се удължи експлоатационният живот, анодизиращата технология е най-широко използваната и успешна. Прозрачно, черно, червено и златно са най-често срещаните цветове, често свързвани с алуминий. (Забележка: Ще има известна цветова разлика между действителния цвят след анодизиране и цвета на снимката.)

5. Твърдо анодизиран

Дебелината на твърдото оксидиране е по-дебела от тази на обикновеното оксидиране. Обикновено дебелината на обикновения оксиден филм е 8-12UM, а дебелината на твърдия оксиден филм обикновено е 40-70UM. Твърдост: Обикновено окисляване обикновено HV250-350

Твърдото окисляване обикновено е HV350-550. Повишена изолация, повишена устойчивост на износване, повишена устойчивост на корозия и т.н. Но цената също ще се увеличи повече.

6. Боядисване със спрей

Покритие, използвано върху повърхността на метални детайли за декориране и защита на металната повърхност. Той е особено подходящ за материали с плътна метална плътност като алуминий, сплави и неръждаема стомана. Той се използва широко като лак за галванично покритие върху повърхности на галванично хардуерно оборудване като лампи, домакински уреди, метални повърхности и метални занаяти. Може да се използва и като защитна декоративна боя за автомобили, аксесоари за мотоциклети, резервоари за гориво и др.

7.Мат

Използвайте фини абразивни пясъчни частици, за да втриете повърхността на продукта, за да създадете дифузно отражение и ефекти на нелинейна текстура. Различни абразивни зърна са залепени към задната страна на облицовъчната хартия или картон и различните размери на зърната могат да бъдат разграничени според техния размер: колкото по-голям е размерът на зърното, толкова по-фини са абразивните зърна и толкова по-добър е повърхностният ефект.

8.Пасивиране

Метод за трансформиране на металната повърхност в състояние, което е по-малко податливо на окисление и забавя скоростта на корозия на метала.

9.Поцинкована

Поцинковано цинково покритие върху стомана или желязо за предотвратяване на ръжда. Най-често използваният метод е горещо поцинковане, потапяне на части в жлеб от топящ се горещ цинк.