Métodos de tratamiento superficial de piezas mecanizadas CNC

En la industria de fabricación de prototipado rápido, se utilizan diversos tratamientos superficiales. El tratamiento superficial se refiere a la formación de una capa con una o más propiedades especiales en la superficie de un material mediante métodos físicos o químicos. El tratamiento superficial puede mejorar la apariencia, la resistencia al desgaste, la resistencia a la corrosión, la dureza, la resistencia y otras características del producto.

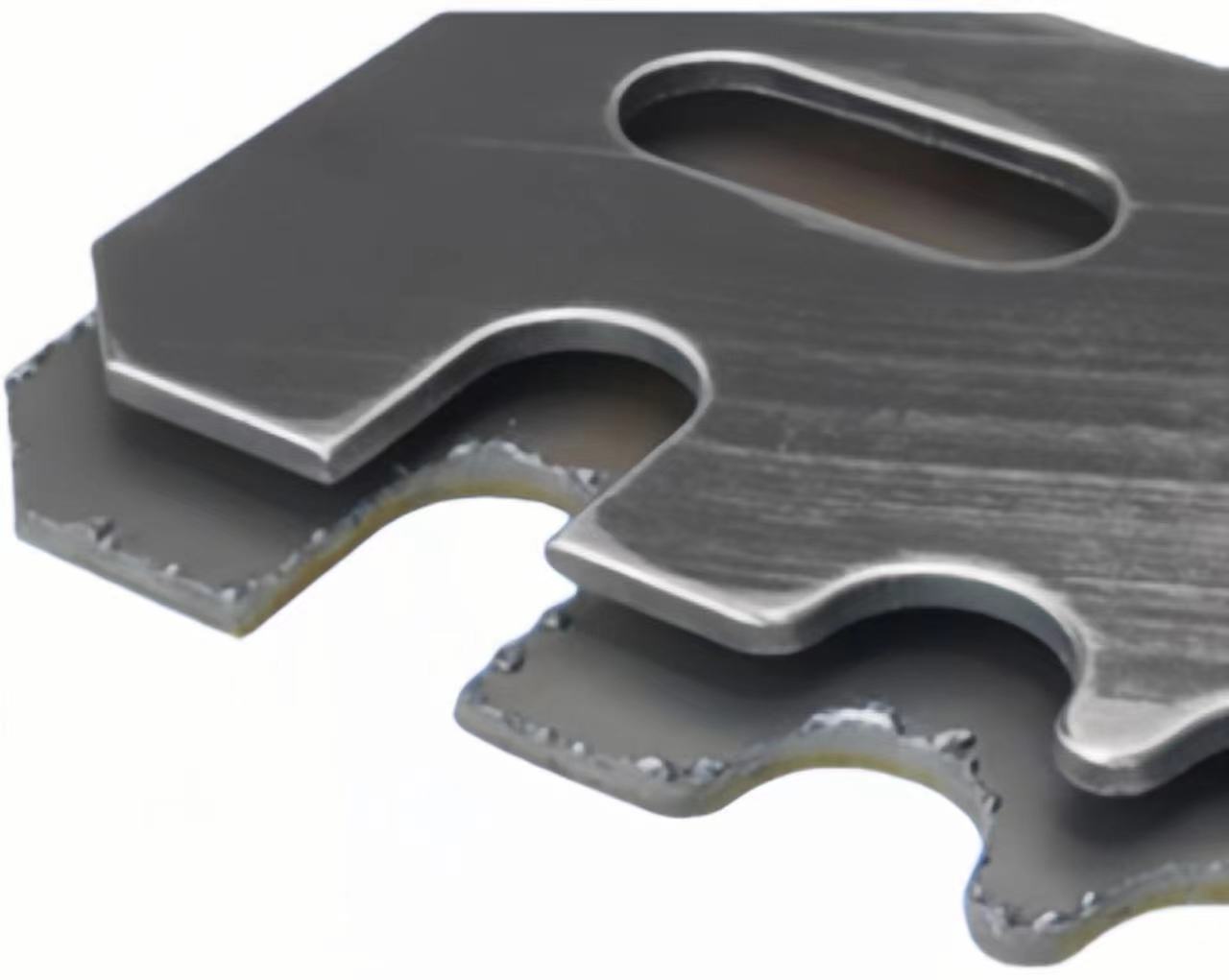

1. Superficie mecanizada predeterminada

Las superficies mecanizadas son un tratamiento superficial común. La superficie de la pieza formada tras el mecanizado CNC presenta líneas de procesamiento claras y una rugosidad superficial de Ra0,2 a Ra3,2. Generalmente, se realizan tratamientos superficiales como el desbarbado y la eliminación de cantos afilados. Esta superficie es apta para todo tipo de materiales.

2. Chorro de arena

El proceso de limpieza y rugosidad de la superficie del sustrato mediante el impacto del flujo de arena a alta velocidad permite que la superficie de la pieza de trabajo obtenga un cierto grado de limpieza y diferente rugosidad, mejorando así las propiedades mecánicas de la superficie de la pieza de trabajo, mejorando así la resistencia a la fatiga de la pieza de trabajo y aumentando la La adhesión entre esta y el recubrimiento extiende la durabilidad de la película de recubrimiento y también es beneficiosa para la nivelación y decoración del recubrimiento.

2. Pulido

El proceso electroquímico limpia los componentes de acero, dándoles más brillo para reducir la corrosión y mejorar su apariencia. Elimina aproximadamente entre 0,0001" y 0,0025" de metal. Cumple con la norma ASTM B912-02.

4. Anodizado ordinario

Para superar las deficiencias en la dureza superficial y la resistencia al desgaste de las aleaciones de aluminio, ampliar su ámbito de aplicación y prolongar su vida útil, la tecnología de anodizado es la más utilizada y exitosa. Los colores más comunes, generalmente asociados con el aluminio, son el transparente, el negro, el rojo y el dorado. (Nota: Puede haber una ligera diferencia de color entre el color real después del anodizado y el de la imagen).

5. Anodizado duro

El espesor de la oxidación dura es mayor que el de la oxidación ordinaria. Generalmente, el espesor de la película de óxido ordinaria es de 8-12 µm, y el de la película de óxido duro es de 40-70 µm. Dureza: La oxidación ordinaria generalmente es de HV250-350.

La oxidación dura generalmente es de HV350 a HV550. Ofrece mayor aislamiento, mayor resistencia al desgaste y a la corrosión, etc. Sin embargo, el precio también aumentará.

6. Pintura en aerosol

Recubrimiento utilizado en la superficie de piezas metálicas para decorar y protegerlas. Es especialmente adecuado para materiales con alta densidad de metal, como aluminio, aleaciones y acero inoxidable. Se utiliza ampliamente como barniz de galvanoplastia en superficies de equipos de ferretería galvanizados, como lámparas, electrodomésticos, superficies metálicas y artesanías de metal. También se puede utilizar como pintura decorativa protectora para automóviles, accesorios de motocicletas, tanques de combustible, etc.

7.Mate

Se utilizan partículas finas de arena abrasiva para frotar la superficie del producto y crear reflejos difusos y efectos de textura no lineal. Se adhieren diferentes granos abrasivos al reverso del papel de revestimiento o cartón, y se pueden distinguir diferentes tamaños de grano según su tamaño: cuanto mayor sea el grano, más fino será el grano abrasivo y mejor será el efecto superficial.

8. Pasivación

Un método para transformar la superficie del metal a un estado que sea menos susceptible a la oxidación y ralentizar la velocidad de corrosión del metal.

9.Galvanizado

Recubrimiento de zinc galvanizado sobre acero o hierro para prevenir la oxidación. El método más común es el galvanizado por inmersión en caliente, que consiste en sumergir las piezas en la ranura de zinc fundido.