Méthodes de traitement de surface des pièces usinées CNC

Dans le secteur de la fabrication par prototypage rapide, divers traitements de surface sont utilisés. Le traitement de surface consiste à former une couche possédant une ou plusieurs propriétés spécifiques à la surface d'un matériau par des méthodes physiques ou chimiques. Il permet d'améliorer l'apparence, la résistance à l'usure, la résistance à la corrosion, la dureté, la résistance mécanique et d'autres caractéristiques du produit.

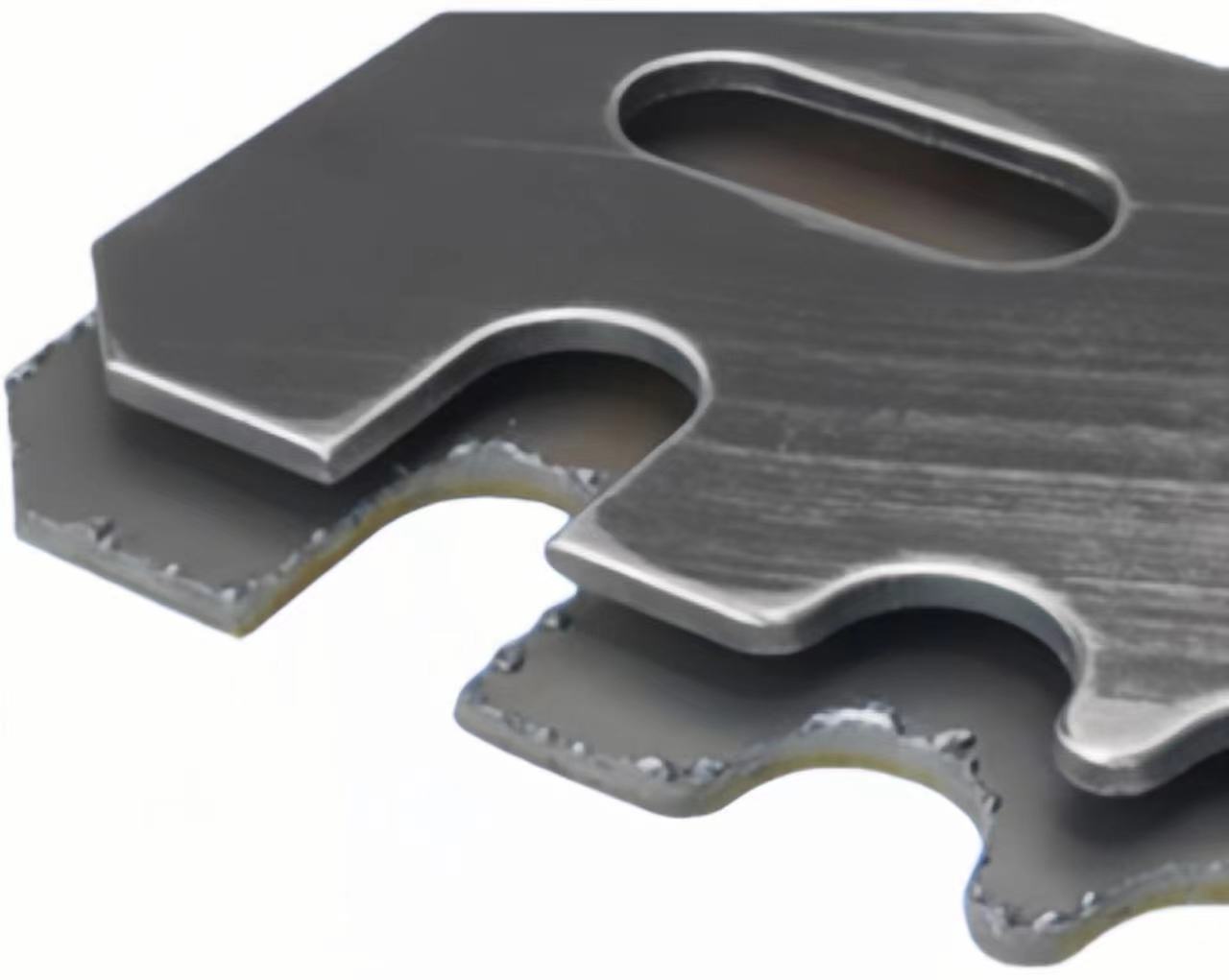

1. Surface usinée par défaut

L'usinage de surfaces est un traitement de surface courant. Après usinage CNC, la surface de la pièce présente des lignes d'usinage nettes et une rugosité de surface comprise entre Ra0,2 et Ra3,2. Des traitements de surface tels que l'ébavurage et l'élimination des arêtes vives sont généralement utilisés. Ce traitement de surface convient à tous les matériaux.

2. Sablage

Le processus de nettoyage et de rugosité de la surface du substrat à l'aide de l'impact d'un flux de sable à grande vitesse permet à la surface de la pièce d'obtenir un certain degré de propreté et une rugosité différente, améliorant ainsi les propriétés mécaniques de la surface de la pièce, améliorant ainsi la résistance à la fatigue de la pièce et augmentant l'adhérence entre elle et le revêtement prolonge la durabilité du film de revêtement et est également bénéfique pour le nivellement et la décoration du revêtement.

2. Polissage

Le procédé électrochimique nettoie les composants en acier en rendant le métal plus brillant, réduisant ainsi la corrosion et améliorant l'apparence. Il élimine environ 0,0001 à 0,0025 pouce de métal. Conforme à la norme ASTM B912-02.

4. Anodisation ordinaire

Afin de pallier les défauts de dureté et de résistance à l'usure des alliages d'aluminium, d'élargir leurs champs d'application et de prolonger leur durée de vie, l'anodisation est la technologie la plus répandue et la plus performante. Le transparent, le noir, le rouge et l'or sont les couleurs les plus courantes, souvent associées à l'aluminium. (Remarque : une légère différence de couleur peut apparaître entre la couleur réelle après anodisation et celle de la photo.)

5. Anodisé dur

L'épaisseur de l'oxyde dur est supérieure à celle de l'oxyde ordinaire. Généralement, l'épaisseur du film d'oxyde ordinaire est de 8 à 12 µm, et celle du film d'oxyde dur est généralement de 40 à 70 µm. Dureté : L'oxydation ordinaire est généralement HV250-350.

L'oxydation dure est généralement HV350-550. L'isolation, la résistance à l'usure et à la corrosion sont améliorées, mais le prix augmentera également.

6. Peinture au pistolet

Revêtement utilisé sur la surface des pièces métalliques pour décorer et protéger la surface. Il est particulièrement adapté aux matériaux à forte densité métallique tels que l'aluminium, les alliages et l'acier inoxydable. Il est largement utilisé comme vernis de galvanoplastie sur les surfaces d'équipements électrolytiques tels que les lampes, les appareils électroménagers, les surfaces métalliques et les objets artisanaux. Il peut également servir de peinture décorative protectrice pour les automobiles, les accessoires de moto, les réservoirs de carburant, etc.

7. Mat

Utilisez de fines particules de sable abrasif pour frotter la surface du produit afin de produire une réflexion diffuse et des effets de texture non linéaires. Différents grains abrasifs sont collés au dos du papier ou du carton de revêtement, et leur granulométrie varie : plus ils sont gros, plus ils sont fins et meilleur est l'effet de surface.

8. Passivation

Une méthode permettant de transformer la surface métallique en un état moins sensible à l’oxydation et de ralentir la vitesse de corrosion du métal.

9. Galvanisé

Revêtement de zinc galvanisé sur acier ou fer pour prévenir la rouille. La méthode la plus courante est la galvanisation à chaud, qui consiste à immerger les pièces dans la rainure de zinc en fusion.