010203

La cavité du moule de composition et l'application du moule d'injection

18/04/2024

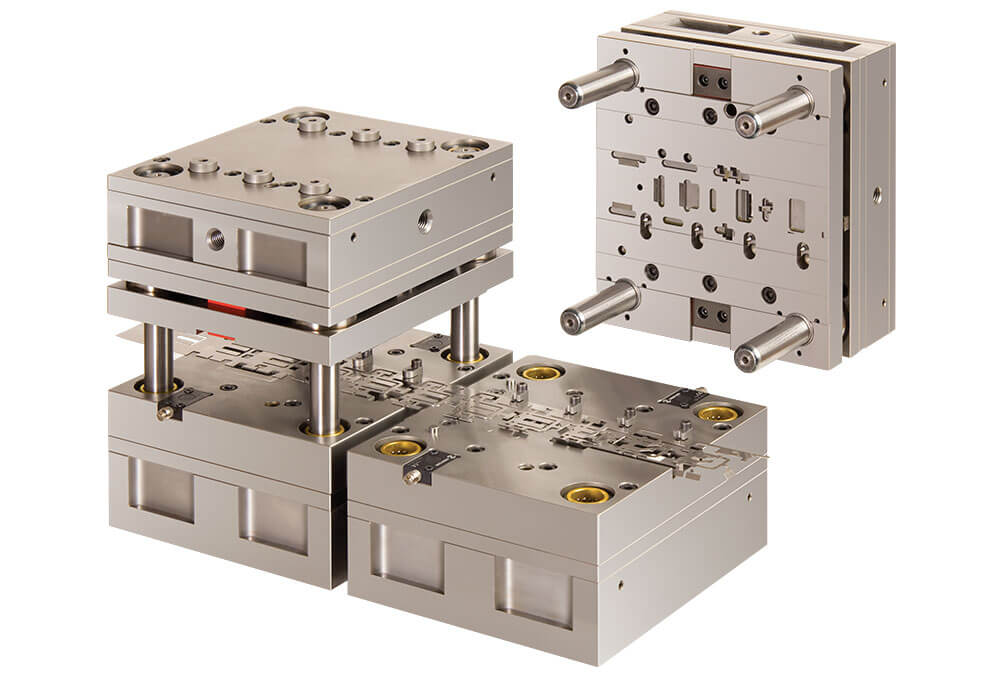

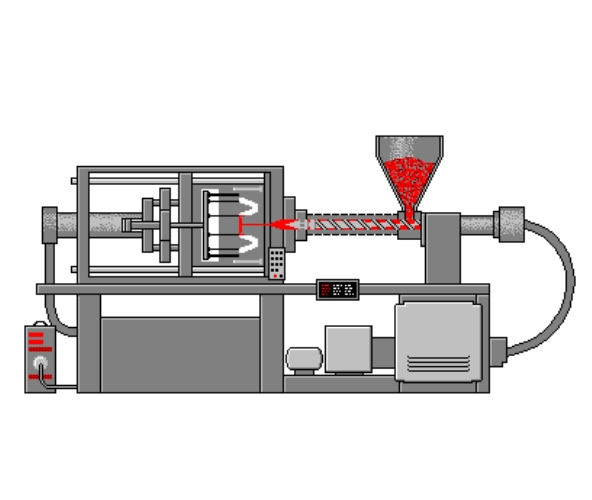

Un moule d'injection est un outil permettant de produire des produits en plastique ; il permet également de leur donner une structure complète et des dimensions précises. Sa principale méthode de production consiste à injecter du plastique fondu à haute température dans le moule grâce à une pression élevée et un entraînement mécanique. On l'appelle aussi moule d'injection plastique.

Composant:

1. Le système de coulée désigne le canal d'écoulement du plastique dans le moule, de la buse de la presse à injecter jusqu'à la cavité. Les systèmes de coulée classiques sont composés de canaux principaux, de canaux d'alimentation, de coulées, d'orifices pour le matériau froid, etc.

2. Mécanisme de séparation latérale et de tirage du noyau.

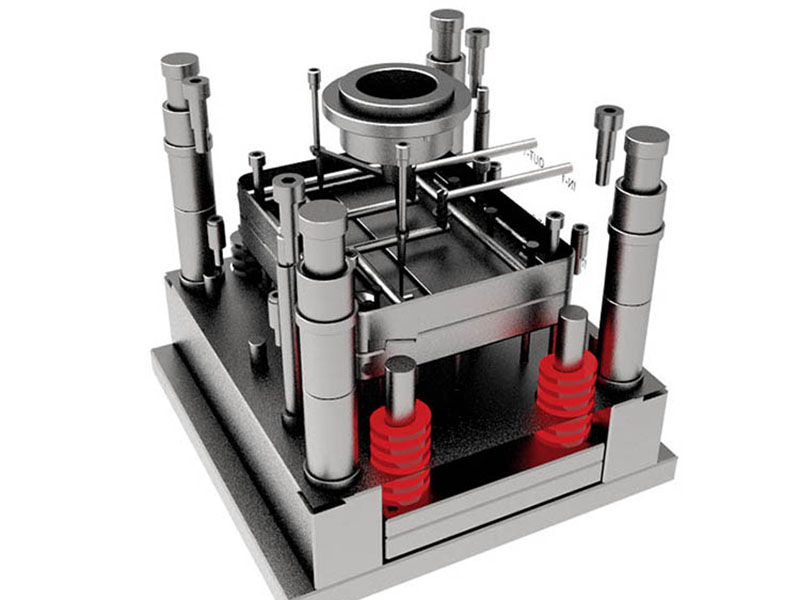

3. Le mécanisme de guidage du moule en plastique assure principalement le positionnement, le guidage et la compression latérale afin d'assurer une fermeture précise des moules mobiles et fixes. Le mécanisme de guidage du moule se compose de poteaux de guidage, de manchons de guidage ou de trous de guidage (ouverts directement sur le gabarit), de cônes de positionnement, etc.

4. Le dispositif d'éjection joue principalement le rôle d'éjection de la pièce du moule et est composé d'une tige d'éjection ou d'un tube d'éjection ou d'une plaque de poussée, d'une plaque d'éjection, d'une plaque fixe d'éjection, d'une tige de réinitialisation et d'une tige de traction.

5. Système de refroidissement et de chauffage.

6. Système d'échappement.

7. Les pièces moulées désignent les pièces qui constituent la cavité du moule. Elles comprennent principalement : le moule poinçonné, le moule concave, le noyau, la tige de formage, la bague de formage, les inserts et autres pièces.

Classification:

Les moules d'injection sont divisés en moules en plastique thermodurcissable et en moules en plastique thermoplastique selon les caractéristiques de moulage ; selon le processus de moulage, ils sont divisés en outillage de moule d'emboutissage, moule de transfert, moule de soufflage, moule de coulée, moule de thermoformage et moule de pressage à chaud, moule d'injection, etc.

Matériel:

Le matériau du moule influence directement l'effet de refroidissement. Les matériaux couramment utilisés sont l'acier P20, l'acier H13, l'acier P6, l'acier S7, l'alliage de cuivre-béryllium, l'aluminium, l'acier inoxydable 420 et l'acier inoxydable 414.

Cavité:

La cavité du moule est un espace de même forme que le produit moulé, laissé dans le moule pour accueillir le plastique fondu et former le produit après maintien sous pression et refroidissement. Cet espace est également appelé cavité du moule. Les produits finis de petite taille sont généralement conçus comme des « moules multi-empreintes » pour des raisons d'économie et d'efficacité. Par exemple, un moule comporte plusieurs empreintes de film identiques ou similaires pour une production rapide.

Angle de dépouille :

Les angles de dépouille standard typiques sont compris entre 1 et 2 degrés (1/30 à 1/60). La profondeur est d'environ 1,5 degré pour 50 à 100 mm et d'environ 1 degré pour 100 mm. Les nervures ne doivent pas être inférieures à 0,5 degré et l'épaisseur ne doit pas être inférieure à 1 mm afin de faciliter la production du moule et d'en prolonger la durée de vie.

Pour obtenir une texture, il est recommandé d'utiliser un angle plus grand que la normale. L'angle ainsi obtenu doit être de préférence supérieur à 2 degrés, sans toutefois dépasser 5 degrés.

Style de base :

Le moule à deux plaques est le type de moule le plus couramment utilisé et présente les avantages d'un faible coût, d'une structure simple et d'un cycle de moulage court.

Le système de canaux d'écoulement du moule à trois plaques est situé sur la plaque de matériau. À l'ouverture du moule, la plaque de matériau éjecte les déchets du canal d'écoulement et de la douille. Dans le moule à trois plaques, le canal d'écoulement et le produit fini sont éjectés séparément.

Types courants :

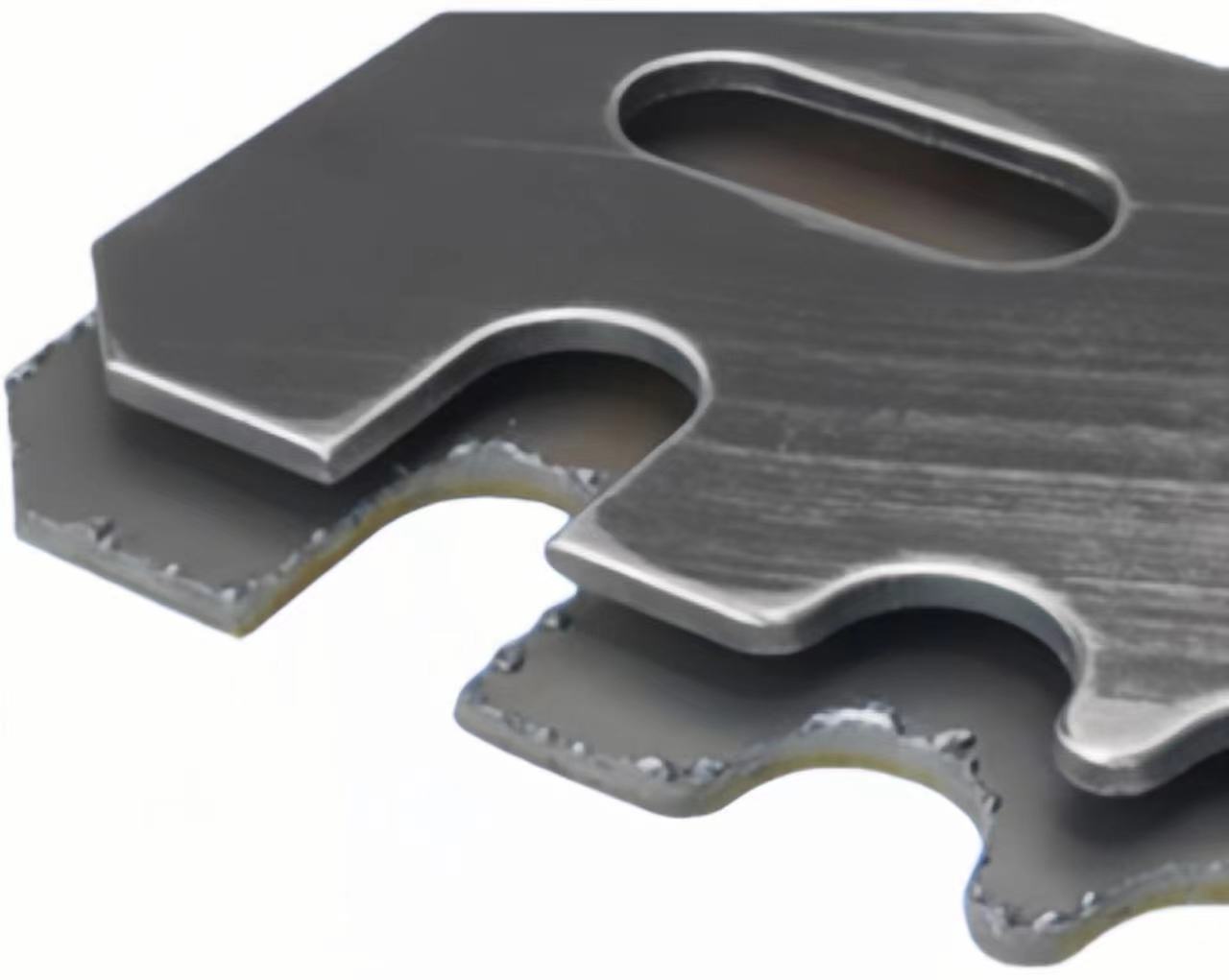

L'outillage de moulage par emboutissage est un équipement de procédé spécial utilisé pour transformer des matériaux en pièces par emboutissage à froid. Il s'agit d'une méthode de traitement sous pression qui utilise un moule installé sur une presse pour appliquer une pression sur le matériau à température ambiante afin de provoquer une séparation ou une déformation plastique et d'obtenir les pièces souhaitées.