Métodos de tratamento de superficie de pezas mecanizadas CNC

Na industria de fabricación de prototipos rápidos utilízanse unha variedade de tratamentos de superficie. O tratamento de superficie refírese á formación dunha capa cunha ou máis propiedades especiais sobre a superficie dun material mediante métodos físicos ou químicos. O tratamento de superficie pode mellorar o aspecto, a resistencia ao desgaste, a resistencia á corrosión, a dureza, a resistencia e outras características do produto.

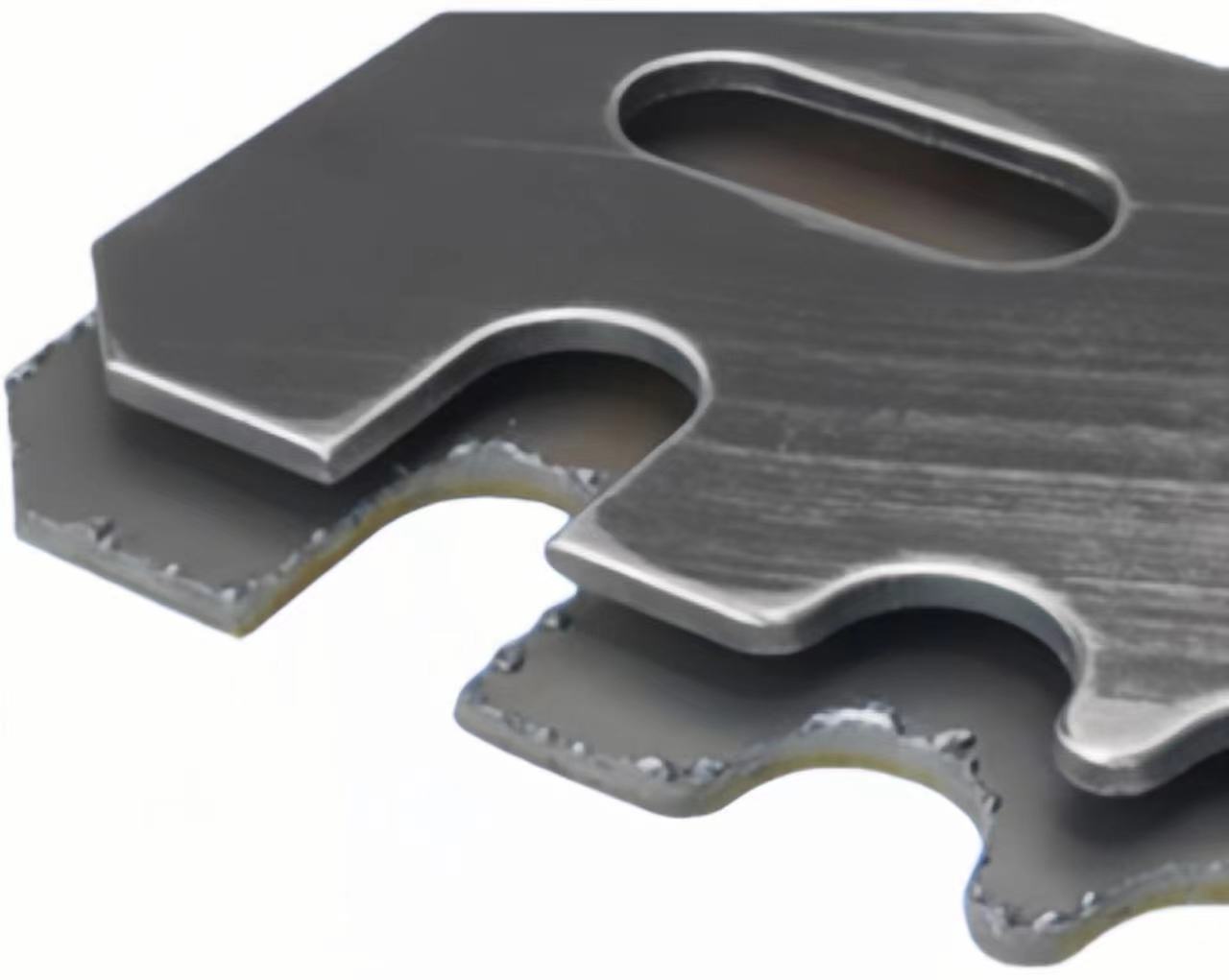

1. Superficie mecanizada por defecto

As superficies mecanizadas son un tratamento de superficie común. A superficie da peza formada despois de completar o mecanizado CNC terá liñas de procesamento claras e o valor da rugosidade da superficie é Ra0.2-Ra3.2. Normalmente hai tratamentos de superficie como desbarbado e eliminación de bordos afiados. Esta superficie é apta para todos os materiais.

2. Chorro de area

O proceso de limpeza e rugosidade da superficie do substrato mediante o impacto do fluxo de area de alta velocidade permite que a superficie da peza obteña un certo grao de limpeza e rugosidade diferente, mellorando así as propiedades mecánicas da superficie da peza, mellorando así a resistencia á fatiga da peza e aumentando a A adhesión entre ela e o revestimento e o revestimento tamén son beneficiosos para a decoración e o nivel de revestimento. do revestimento.

2. Pulido

O proceso electroquímico limpa os compoñentes de aceiro facendo que o metal sexa máis brillante para reducir a corrosión e mellorar o aspecto. Elimina aproximadamente 0,0001"-0,0025" de metal. Cumpre con ASTM B912-02.

4. Anodizado ordinario

Para superar os defectos na dureza superficial da aliaxe de aluminio e na resistencia ao desgaste, ampliar o ámbito de aplicación e prolongar a vida útil, a tecnoloxía de anodización é a máis utilizada e exitosa. Claro, negro, vermello e dourado son as cores máis comúns, moitas veces asociadas ao aluminio. (Nota: haberá unha certa diferenza de cor entre a cor real despois da anodización e a cor da imaxe).

5. Anodizado duro

O grosor da oxidación dura é máis groso que o da oxidación ordinaria. Xeralmente, o espesor da película de óxido común é de 8-12 UM, e o grosor da película de óxido duro é xeralmente de 40-70 UM. Dureza: oxidación ordinaria xeralmente HV250--350

A oxidación dura é xeralmente HV350--550. Aumento do illamento, aumento da resistencia ao desgaste, aumento da resistencia á corrosión, etc. Pero o prezo tamén aumentará máis.

6. Pintura con spray

Un revestimento que se usa na superficie das pezas metálicas para decorar e protexer a superficie metálica. É especialmente axeitado para materiais densos en metais como aluminio, aliaxes e aceiro inoxidable. É amplamente utilizado como verniz de galvanoplastia nas superficies de equipos de hardware galvanizado como lámpadas, electrodomésticos, superficies metálicas e artesanía metálica. Tamén se pode usar como pintura decorativa protectora para automóbiles, accesorios de motocicletas, depósitos de combustible, etc.

7.Mate

Use partículas de area abrasivas finas para fregar a superficie do produto para producir efectos de reflexión difusa e textura non lineal. Diferentes grans abrasivos adhírense á parte traseira do papel ou cartón de forro, e pódense distinguir diferentes tamaños de grans segundo o seu tamaño: canto maior sexa o gran, máis finos serán os grans abrasivos e mellor será o efecto superficial.

8.Pasivación

Un método para transformar a superficie do metal nun estado menos susceptible á oxidación e ralentizar a taxa de corrosión do metal.

9.Galvanizado

Revestimento de zinc galvanizado sobre aceiro ou ferro para evitar a oxidación. O método máis utilizado é o galvanizado por inmersión en quente, mergullando as pezas na ranura de zinc quente de fusión.