Metodi di trattamento superficiale delle parti lavorate a CNC

Nel settore della produzione di prototipazione rapida, vengono utilizzati vari trattamenti superficiali. Il trattamento superficiale si riferisce alla formazione di uno strato con una o più proprietà speciali sulla superficie di un materiale tramite metodi fisici o chimici. Il trattamento superficiale può migliorare l'aspetto, la resistenza all'usura, la resistenza alla corrosione, la durezza, la resistenza e altre caratteristiche del prodotto.

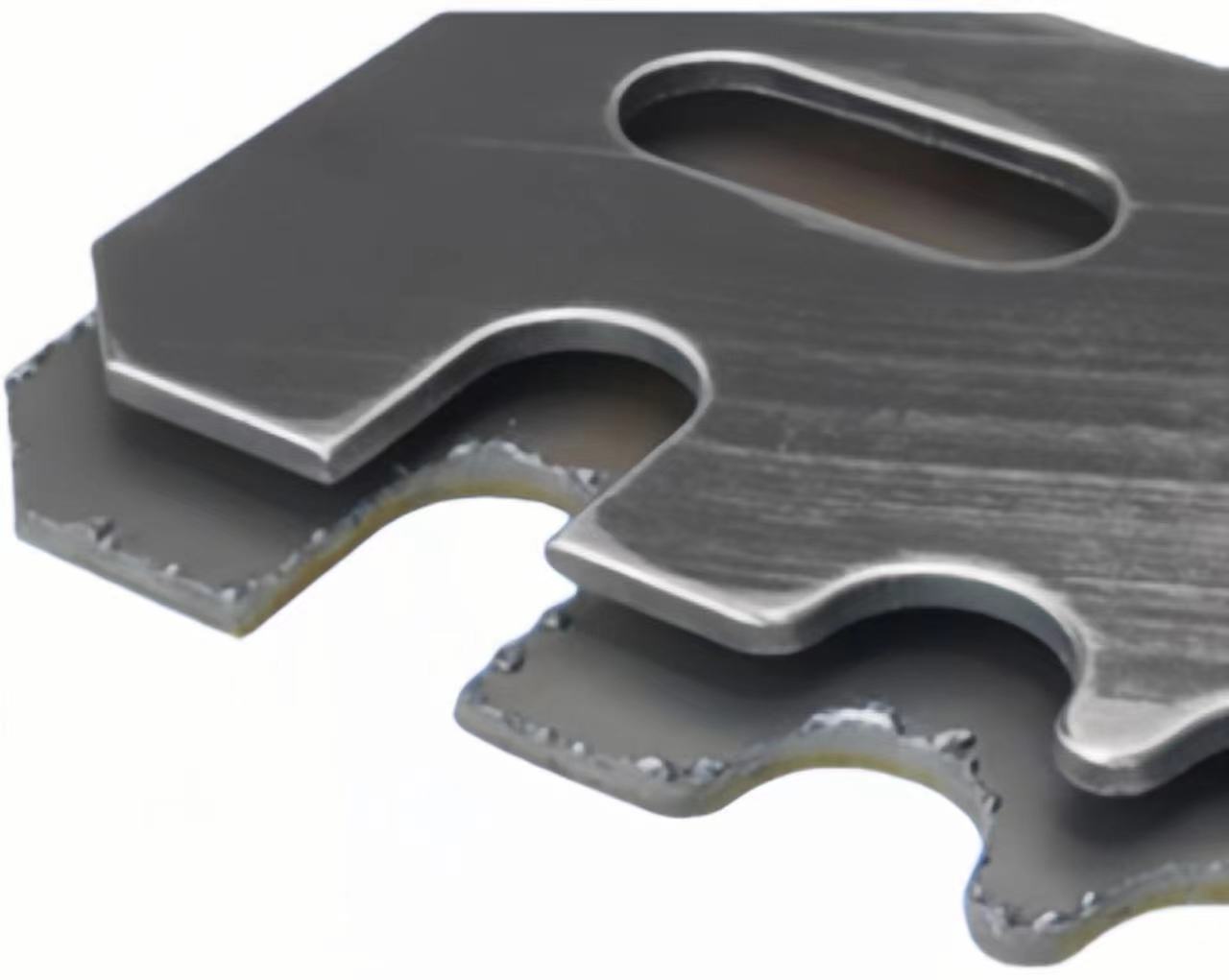

1. Superficie lavorata predefinita

Le superfici lavorate sono un trattamento superficiale comune. La superficie della parte formata dopo il completamento della lavorazione CNC avrà linee di lavorazione chiare e il valore di rugosità superficiale è Ra0.2-Ra3.2. Di solito ci sono trattamenti superficiali come sbavatura e rimozione di spigoli vivi. Questa superficie è adatta a tutti i materiali.

2. Sabbiatura

Il processo di pulizia e irruvidimento della superficie del substrato mediante l'impatto del flusso di sabbia ad alta velocità consente alla superficie del pezzo di ottenere un certo grado di pulizia e diversa rugosità, migliorando così le proprietà meccaniche della superficie del pezzo, migliorando così la resistenza alla fatica del pezzo e aumentando l'adesione tra quest'ultimo e il rivestimento, prolungando la durata della pellicola di rivestimento ed è inoltre utile per il livellamento e la decorazione del rivestimento.

2. Lucidatura

Il processo elettrochimico pulisce i componenti in acciaio rendendo il metallo più lucido per ridurre la corrosione e migliorarne l'aspetto. Rimuove circa 0,0001"-0,0025" di metallo. Conforme alla norma ASTM B912-02.

4. Anodizzazione ordinaria

Per superare i difetti nella durezza superficiale della lega di alluminio e nella resistenza all'usura, ampliare l'ambito di applicazione e prolungare la durata utile, la tecnologia di anodizzazione è la più ampiamente utilizzata e di successo. Trasparente, nero, rosso e oro sono i colori più comuni, spesso associati all'alluminio. (Nota: ci sarà una certa differenza di colore tra il colore effettivo dopo l'anodizzazione e il colore nell'immagine.)

5. Anodizzato duro

Lo spessore dell'ossidazione dura è più spesso di quello dell'ossidazione ordinaria. In genere, lo spessore del film di ossido ordinario è 8-12UM, e lo spessore del film di ossido duro è generalmente 40-70UM. Durezza: ossidazione ordinaria generalmente HV250--350

L'ossidazione dura è generalmente HV350--550. Maggiore isolamento, maggiore resistenza all'usura, maggiore resistenza alla corrosione, ecc. Ma anche il prezzo aumenterà ulteriormente.

6. Verniciatura a spruzzo

Un rivestimento utilizzato sulla superficie di pezzi lavorati in metallo per decorare e proteggere la superficie metallica. È particolarmente adatto per materiali densi di metallo come alluminio, leghe e acciaio inossidabile. È ampiamente utilizzato come vernice galvanica sulle superfici di apparecchiature hardware galvaniche come lampade, elettrodomestici, superfici metalliche e artigianato in metallo. Può anche essere utilizzato come vernice decorativa protettiva per automobili, accessori per motociclette, serbatoi di carburante, ecc.

7. Opaco

Utilizzare particelle di sabbia abrasiva fine per strofinare sulla superficie del prodotto per produrre effetti di riflessione diffusa e texture non lineari. Diversi grani abrasivi sono incollati sul retro della carta da rivestimento o del cartone e si possono distinguere diverse dimensioni dei grani in base alle loro dimensioni: più grande è la dimensione dei grani, più fini sono i grani abrasivi e migliore è l'effetto superficiale.

8. Passivazione

Un metodo per trasformare la superficie del metallo in uno stato meno suscettibile all'ossidazione e rallentare la velocità di corrosione del metallo.

9.Galvanizzato

Rivestimento di zinco galvanizzato su acciaio o ferro per prevenire la ruggine. Il metodo più comunemente utilizzato è la zincatura a caldo, immergendo le parti nella scanalatura di zinco caldo in fusione.