0102030405

Cosa causa i segni lasciati dai perni di espulsione nei pezzi stampati a iniezione?

22-10-2024

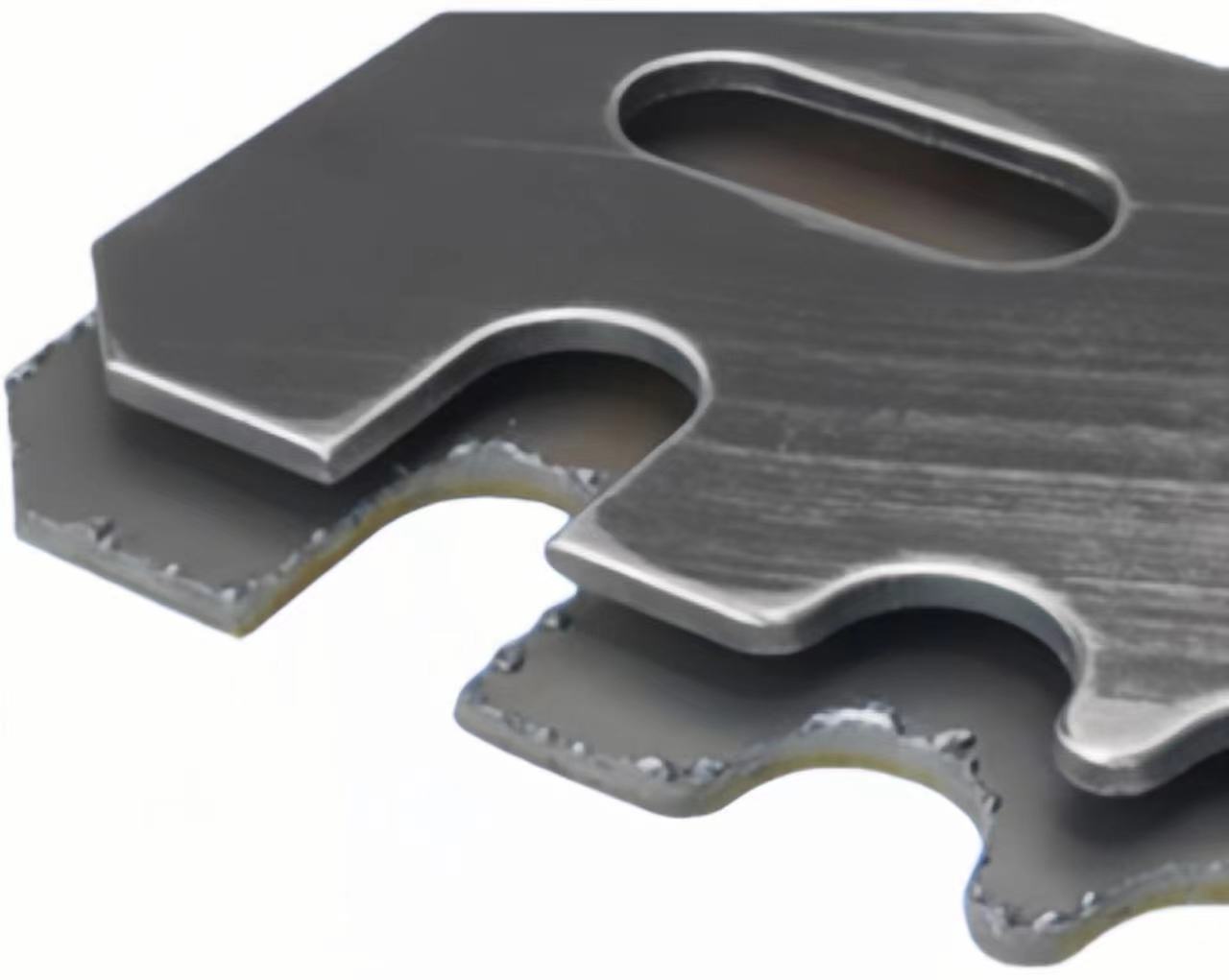

I segni del perno di espulsione si riferiscono solitamente alle impronte lucide o bianche sulla superficie di unstampato ad iniezioneprodotto, nonché i diversi livelli di lucentezza – scura o ombreggiata, senza convessi o concavi – visibili direttamente di fronte alla posizione del perno di espulsione.

Fattori che causano il segno del perno di espulsione

1. Progettazione del prodotto:

Progettazione del prodotto inappropriata:

1). Lo spessore di un prodotto è un fattore importante da considerare durante la progettazione strutturale. Aumentare lo spessore di un prodotto è in grado non solo di migliorare le prestazioni di riempimento della resina, ma anche di ridurre lo stress di orientamento e la deformazione del prodotto. Al contrario, la parete eccessivamente sottile renderà difficile il riempimento della cavità e di conseguenza richiederà l'aumento di vari parametri di stampaggio, rendendo così facile generare segni di perni di espulsione.

2. Progettazione dello stampo:

1). Progettazione inappropriata del sistema di gating: il canale è troppo stretto, il canale principale è troppo lungo o il canale è progettato con curve strette. Tutti questi fattori aumenteranno la resistenza al flusso, limiteranno notevolmente il riempimento della plastica e influenzeranno la regolazione dei parametri di stampaggio.

2). Progettazione inappropriata della saracinesca: tipo, posizione, dimensione e numero della saracinesca. Se la saracinesca è troppo piccola, si verificheranno troppa resistenza al flusso e stress di orientamento. Lo stress interno attorno alla saracinesca è il più elevato, rendendo l'area più gravemente interessata dallo stress.

3). Progettazione inappropriata del meccanismo di espulsione: il tipo, le dimensioni, la posizione e la quantità dell'espulsore influenzano la comparsa di segni di espulsione, come nervature, flange e smussi sulle parti in plastica.

4). Progettazione inappropriata del canale di raffreddamento dello stampo: il prodotto non viene raffreddato uniformemente nella cavità.

5). Progettazione inadeguata del sistema di sfiato dello stampo: quando il prodotto è sotto vuoto nella cavità.

3. Parametri della macchina:

1). Parametri di iniezione non appropriati: controllo della pressione di iniezione e della velocità di iniezione, nonché selezione della posizione di commutazione dell'iniezione.

2). Parametri di pressione di mantenimento inappropriati: controllo della pressione di mantenimento e della velocità della pressione di mantenimento, selezione della posizione di commutazione della pressione di mantenimento e livello di contropressione.

3). Parametri di temperatura dello stampo non appropriati: le diverse impostazioni di temperatura del nucleo dello stampo e della cavità dello stampo e la corrispondente selezione del canale di raffreddamento per il prodotto.

4). Parametri di temperatura del materiale non appropriati: impostazioni della temperatura per ciascuna sezione della canna.

5). Parametri di espulsione inappropriati: influenza della velocità, della pressione e del tipo di espulsione.

6). Parametri di forza di serraggio non appropriati: selezione del tonnellaggio della macchina e impostazione della forza di serraggio.

Cause dei segni del perno di espulsione e soluzioni

1. Progettazione del prodotto:

Se lo spessore della parete del prodotto sia progettato in modo appropriato dipende dalla materia prima e dalla struttura del prodotto. Di solito, lo spessore di un prodotto dalla struttura semplice non deve essere inferiore a 2,5 mm. In termini comparativi, per alcuni prodotti dalla struttura complessa, ovvero prodotti con più nervature nella cavità, lo spessore non deve essere inferiore a 2,8 mm.

2. Progettazione dello stampo:

1). Per risparmiare materie prime e facilitare i successivi cambi di stampo, le dimensioni dell'ugello e del canale di colata solitamente non sono troppo grandi quando vengono progettati per la prima volta. Quando si verificano segni di espulsione sul prodotto, le dimensioni della sprue e del canale di colata possono essere opportunamente aumentate per alleviare il superamento della pressione di iniezione e di altri parametri causati dalla difficoltà di riempimento (nota: le dimensioni della sprue e del canale di colata possono essere modificate e aumentate solo quando i parametri di iniezione sono troppo elevati o possono verificarsi altri gravi problemi; progettare sfiati all'estremità del canale di colata). Lo stress interno attorno al gate è il più elevato, quindi il gate dovrebbe essere posizionato dove è facile riempire la cavità e il più lontano possibile dall'eiettore, mentre il riempimento di resina dovrebbe essere il più uniforme possibile per garantire una distribuzione uniforme dello stress.

2). Il tipo, la disposizione, le dimensioni, la posizione e il numero di espulsori hanno tutti molto a che fare con la comparsa di segni di espulsione. La progettazione dovrebbe garantire che il perno di espulsione di dimensioni appropriate sia sollecitato uniformemente quando il prodotto viene espulso. Ad esempio, le aree con nervature profonde, ovvero le aree in cui è più difficile espellere il prodotto, devono essere espulse con una forza maggiore. Inoltre, i perni di espulsione devono essere progettati sulle nervature.

Per i prodotti con nervature profonde, è necessario posizionare i punti di stress su tali nervature, in modo da evitare segni di espulsione causati da una forza eccessiva durante l'espulsione del prodotto.

Nella progettazione della posizione del perno di espulsione si devono prendere in considerazione i due fattori seguenti: se l'espulsione avviene nel punto di massima sollecitazione e se è bilanciata.

3. Parametri della macchina:

1). Selezione della macchina per stampaggio a iniezione: una selezione inappropriata della macchina per stampaggio a iniezione porterà anche alla generazione di stress interno. L'idea che una macchina per iniezione di grande capacità inietti prodotti con uno stampo piccolo ridurrà lo stress interno è errata. A volte un grande stress interno è causato da una pressione eccessiva e da una struttura dell'ugello inappropriata.

2). Condizioni del processo di stampaggio: a causa delle caratteristiche del processo di stampaggio, i segni di espulsione sono inevitabili sui prodotti stampati, ma il controllo appropriato delle condizioni di processo è in grado di ridurli al minimo; i fattori che influenzano il verificarsi di segni di espulsione includono temperatura dello stampo, temperatura di lavorazione, velocità di iniezione, pressione di iniezione, pressione di mantenimento, tempo di iniezione, tempo di mantenimento della pressione e tempo di raffreddamento, ecc., tra cui temperatura, pressione, velocità e tempo costituiscono i fattori principali del processo di stampaggio a iniezione di plastica.

3). Temperatura di lavorazione

4). Pressione, velocità e tempo di iniezione

5). Pressione di tenuta e tempo di tenuta: per la pressione di tenuta, quando il prodotto è iniettato per oltre il 90%, utilizzare questo parametro per regolarlo. A volte, la riduzione della pressione di tenuta e del tempo di tenuta è in grado di ridurre lo stress di orientamento. A questo punto, scoprirai che i segni di espulsione sono effettivamente molto migliorati.

6). Tempo di raffreddamento insufficiente. Quando il prodotto viene espulso prima che la sua temperatura superficiale raggiunga la temperatura di espulsione più elevata del materiale plastico, è probabile che si verifichino difetti di espulsione come convessi o penetranti.