Metody obróbki powierzchni części obrabianych CNC

W przemyśle szybkiego prototypowania stosuje się różnorodne obróbki powierzchni. Obróbka powierzchni odnosi się do formowania warstwy o jednej lub więcej specjalnych właściwościach na powierzchni materiału za pomocą metod fizycznych lub chemicznych. Obróbka powierzchni może poprawić wygląd, odporność na zużycie, odporność na korozję, twardość, wytrzymałość i inne cechy produktu.

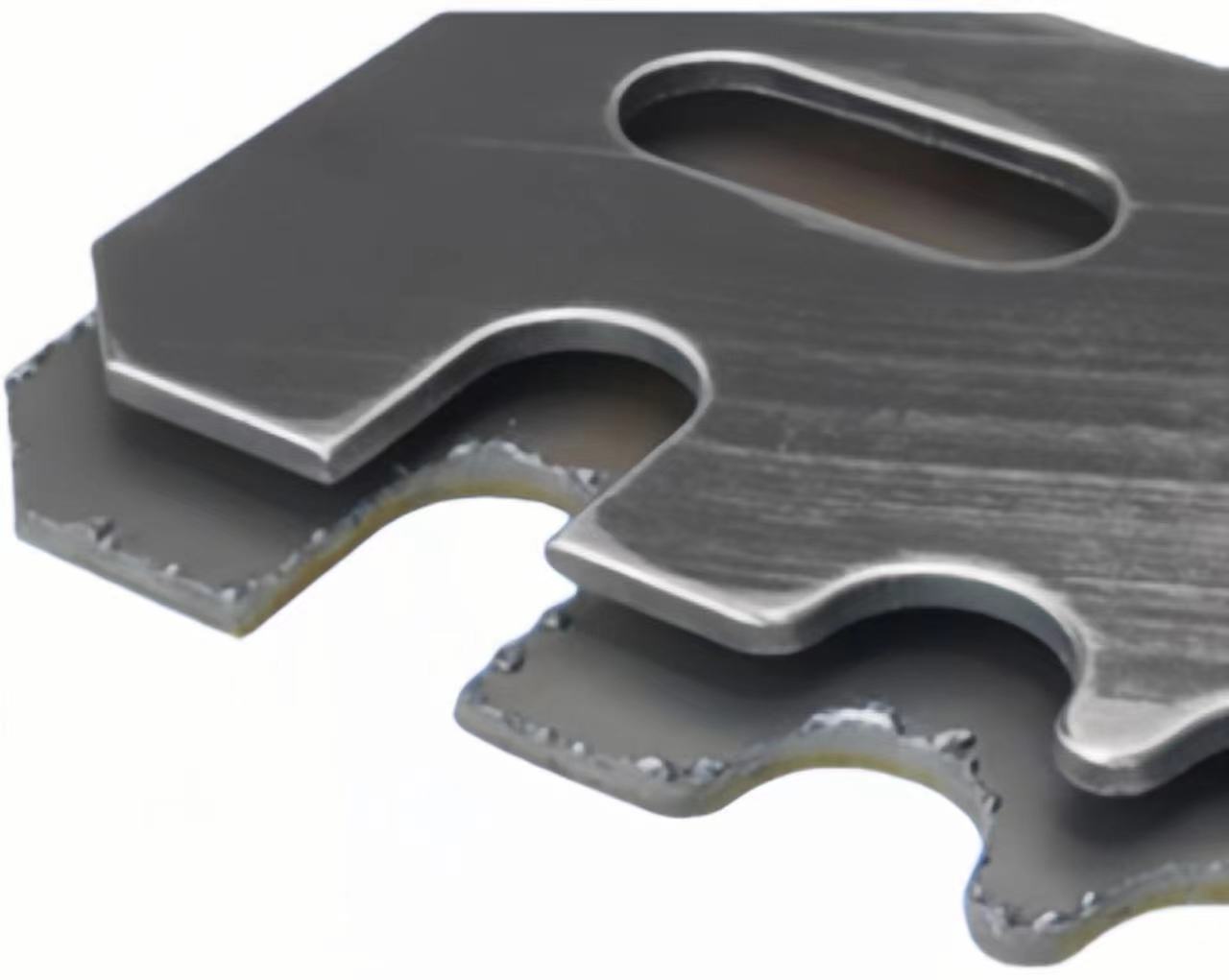

1. Domyślna powierzchnia obrobiona

Powierzchnie obrabiane maszynowo są powszechną obróbką powierzchni. Powierzchnia części uformowanej po zakończeniu obróbki CNC będzie miała wyraźne linie przetwarzania, a wartość chropowatości powierzchni wynosi Ra0,2-Ra3,2. Zazwyczaj stosuje się obróbkę powierzchni, taką jak gratowanie i usuwanie ostrych krawędzi. Ta powierzchnia nadaje się do wszystkich materiałów.

2. Piaskowanie

Proces czyszczenia i szorstkowania powierzchni podłoża za pomocą strumienia piasku o dużej prędkości pozwala na uzyskanie przez powierzchnię przedmiotu obrabianego określonego stopnia czystości i różnej chropowatości, co poprawia właściwości mechaniczne powierzchni przedmiotu obrabianego, a tym samym zwiększa odporność zmęczeniową przedmiotu obrabianego i zwiększa przyczepność między nim a powłoką, co wydłuża trwałość powłoki, a także korzystnie wpływa na wyrównanie i dekorację powłoki.

2. Polerowanie

Proces elektrochemiczny czyści elementy stalowe, nadając metalowi połysk, aby zmniejszyć korozję i poprawić wygląd. Usuwa około 0,0001"-0,0025" metalu. Zgodny z normą ASTM B912-02.

4. Anodowanie zwykłe

Aby przezwyciężyć wady twardości powierzchni stopu aluminium i odporności na zużycie, rozszerzyć zakres zastosowań i wydłużyć żywotność, technologia anodowania jest najszerzej stosowana i najskuteczniejsza. Przezroczysty, czarny, czerwony i złoty to najpopularniejsze kolory, często kojarzone z aluminium. (Uwaga: Będzie pewna różnica koloru między rzeczywistym kolorem po anodowaniu a kolorem na zdjęciu.)

5. Twarde anodowanie

Grubość twardego utleniania jest większa niż zwykłego utleniania. Zwykle grubość zwykłego filmu tlenkowego wynosi 8-12UM, a grubość twardego filmu tlenkowego wynosi zazwyczaj 40-70UM. Twardość: Zwykłe utlenianie zazwyczaj HV250--350

Twarde utlenianie to na ogół HV350--550. Zwiększona izolacja, zwiększona odporność na zużycie, zwiększona odporność na korozję, itd. Ale cena również wzrośnie bardziej.

6. Malowanie natryskowe

Powłoka stosowana na powierzchni metalowych przedmiotów obrabianych w celu dekoracji i ochrony powierzchni metalu. Jest szczególnie odpowiednia do materiałów o dużej gęstości metalu, takich jak aluminium, stopy i stal nierdzewna. Jest szeroko stosowana jako lakier galwaniczny na powierzchniach galwanizowanego sprzętu, takiego jak lampy, urządzenia gospodarstwa domowego, powierzchnie metalowe i wyroby metalowe. Może być również stosowana jako ochronna farba dekoracyjna do samochodów, akcesoriów motocyklowych, zbiorników paliwa itp.

7. Matowy

Użyj drobnych cząstek ściernego piasku do pocierania powierzchni produktu, aby uzyskać rozproszone odbicie i nieliniowe efekty tekstury. Różne ziarna ścierne są przyklejone do tylnej strony papieru lub tektury, a różne wielkości ziaren można rozróżnić według ich rozmiaru: im większy rozmiar ziarna, tym drobniejsze ziarna ścierne i lepszy efekt powierzchni.

8.Pasywacja

Metoda mająca na celu przekształcenie powierzchni metalu w stan mniej podatny na utlenianie i spowolnienie szybkości korozji metalu.

9.Ocynkowany

Ocynkowana powłoka cynkowa na stali lub żelazie w celu zapobiegania rdzewieniu. Najczęściej stosowaną metodą jest cynkowanie ogniowe, zanurzanie części w gorącym rowku cynkowym.