Phương pháp xử lý bề mặt các chi tiết gia công CNC

Trong ngành sản xuất tạo mẫu nhanh, có nhiều phương pháp xử lý bề mặt khác nhau. Xử lý bề mặt là việc tạo ra một lớp có một hoặc nhiều tính chất đặc biệt trên bề mặt vật liệu thông qua các phương pháp vật lý hoặc hóa học. Xử lý bề mặt có thể cải thiện ngoại quan, khả năng chống mài mòn, chống ăn mòn, độ cứng, độ bền và các đặc tính khác của sản phẩm.

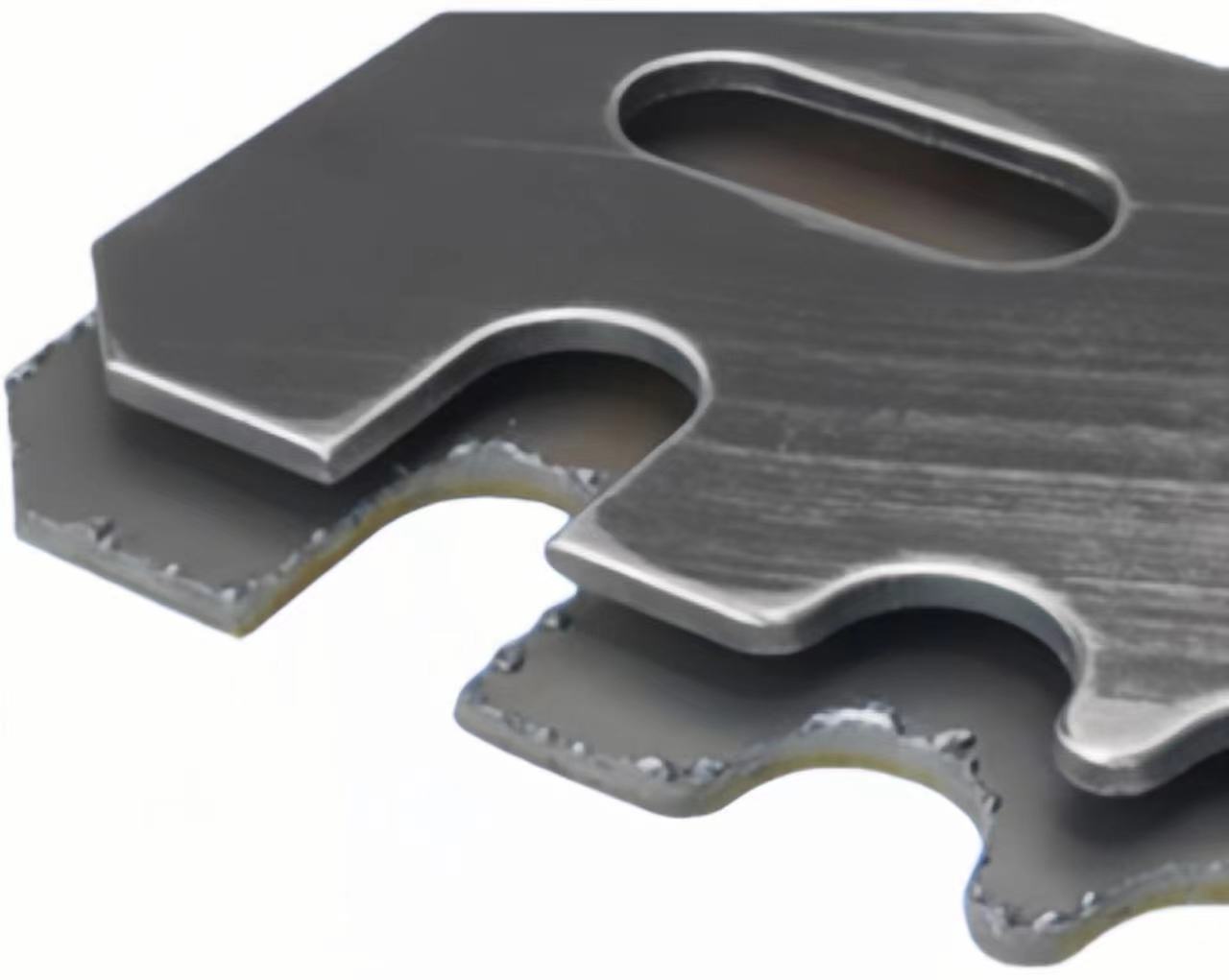

1. Bề mặt gia công mặc định

Bề mặt gia công là một phương pháp xử lý bề mặt phổ biến. Bề mặt của chi tiết được hình thành sau khi gia công CNC hoàn tất sẽ có các đường gia công rõ ràng, giá trị độ nhám bề mặt là Ra0.2-Ra3.2. Thường có các phương pháp xử lý bề mặt như loại bỏ gờ và loại bỏ cạnh sắc. Bề mặt này phù hợp với mọi vật liệu.

2. Phun cát

Quá trình làm sạch và làm nhám bề mặt của vật liệu nền bằng tác động của dòng cát tốc độ cao cho phép bề mặt của phôi đạt được độ sạch nhất định và độ nhám khác nhau, do đó cải thiện các tính chất cơ học của bề mặt phôi, do đó cải thiện khả năng chống mỏi của phôi và tăng độ bám dính giữa phôi và lớp phủ kéo dài độ bền của màng phủ và cũng có lợi cho việc san phẳng và trang trí lớp phủ.

2. Đánh bóng

Quá trình điện hóa làm sạch các thành phần thép bằng cách làm cho kim loại sáng bóng hơn để giảm ăn mòn và cải thiện vẻ ngoài. Loại bỏ khoảng 0,0001"-0,0025" kim loại. Tuân thủ ASTM B912-02.

4. Anodizing thông thường

Để khắc phục các khuyết tật về độ cứng và khả năng chống mài mòn của bề mặt hợp kim nhôm, mở rộng phạm vi ứng dụng và kéo dài tuổi thọ, công nghệ anod hóa là công nghệ được sử dụng rộng rãi và thành công nhất. Trong suốt, đen, đỏ và vàng là những màu phổ biến nhất, thường liên quan đến nhôm. (Lưu ý: Sẽ có sự khác biệt nhất định về màu sắc giữa màu thực tế sau khi anod hóa và màu trong hình.)

5. Anod hóa cứng

Độ dày của quá trình oxy hóa cứng dày hơn quá trình oxy hóa thông thường. Độ dày của lớp màng oxit thông thường thường là 8-12UM, độ dày của lớp màng oxit cứng thường là 40-70UM. Độ cứng: Quá trình oxy hóa thông thường thường là HV250--350

Quá trình oxy hóa cứng thường là HV350--550. Tăng khả năng cách điện, tăng khả năng chống mài mòn, tăng khả năng chống ăn mòn, v.v. Nhưng giá thành cũng sẽ tăng nhiều hơn.

6. Sơn phun

Một lớp phủ được sử dụng trên bề mặt của các chi tiết kim loại để trang trí và bảo vệ bề mặt kim loại. Nó đặc biệt phù hợp với các vật liệu kim loại dày đặc như nhôm, hợp kim và thép không gỉ. Nó được sử dụng rộng rãi như vecni mạ điện trên bề mặt của các thiết bị phần cứng mạ điện như đèn, đồ gia dụng, bề mặt kim loại và đồ thủ công bằng kim loại. Nó cũng có thể được sử dụng như sơn trang trí bảo vệ cho ô tô, phụ kiện xe máy, bình nhiên liệu, v.v.

7. Mờ

Sử dụng hạt cát mài mịn để chà xát trên bề mặt sản phẩm để tạo ra hiệu ứng phản xạ khuếch tán và kết cấu phi tuyến tính. Các hạt mài khác nhau được dán vào mặt sau của giấy lót hoặc bìa cứng và có thể phân biệt các kích thước hạt khác nhau theo kích thước của chúng: kích thước hạt càng lớn, hạt mài càng mịn và hiệu ứng bề mặt càng tốt.

8. Sự thụ động

Một phương pháp chuyển đổi bề mặt kim loại sang trạng thái ít bị oxy hóa hơn và làm chậm tốc độ ăn mòn của kim loại.

9.Mạ kẽm

Lớp phủ kẽm mạ kẽm trên thép hoặc sắt để chống gỉ. Phương pháp được sử dụng phổ biến nhất là mạ kẽm nhúng nóng, nhúng các bộ phận vào rãnh kẽm nóng chảy.